플라스틱 사출 성형은 고온으로 녹인 끈적한 형태의 플라스틱을 MPa단위의 고압으로 분사하여 성형하는 방식이기에 이 압력, 온도변화로 인한 불량이 많다.

대부분의 금형 엔지니어, 사출 엔지니어들이 알아서 이런 문제점들을 수정하지만 설계 엔지니어도 어떤 문제로 인하여 생기는 문제인지 알아야 담당자들과 빠른 소통을 할 수 있다.

이 글 내에서 모든 ‘플라스틱’은 ‘수지’로 통칭하겠다. 사출성형인 만큼 이 글에서 말하는 ‘수지’는 대부분 액체상태의 수지를 의미한다.

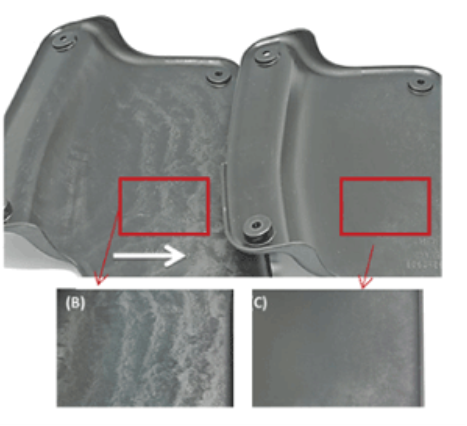

Jetting (제팅)

끈적한 수지가 흐른 자국이 그대로 보이는 불량 형태

사출기의 노줄 앞에서부터 수지(플라스틱)이 굳으면서 제대로 흐르지 못하고 흐른 자국이 눈에 띄는 상태

사출기의 노즐 온도를 높이거나 금형에 저런 제팅자국 방지를 위한 ‘Slug Well’이라는 형상이 있다. 이 형상을 더 키워줘서 문제를 해결한다.

Slug Well : 먼저 굳어버린 수지가 제품 형상을 만드는 금형으로 흘러들러가지 않고 Slug Well로 먼저 흘러 들어가도록 만든 형상

Flow Mark (플로우 마크)

용융 수지(액체 수지)의 유동 불량으로 인해 생기는 불량이다.

제품 두께가 급격히 변하는 부분에서 수지 흐름 속도가 갑자기 빨라지거나 느려지는 부분에 생기기도 한다.

용융 상태의 점도가 더 낮은 그레이드(플라스틱의 상세 사양)로 바꾸거나 금형온도, 압력, 압출속도를 모두 높이기도 하고 두께가 급격히 변하는 부분에 수지가 빠지는 길을 하나 더 만들어 속도 변화폭을 낮추는 방법 등으로 이 문제를 해결한다.

Sink Mark (수축)

(참조 : 플라스틱 제품 설계 – 쌩기초)

설계 단계부터 반드시 고려해야 하는 불량 형태다.

설계 단계에서 고려되었음에도 불구하고 과다한 수축이 생기는 경우는 사출 압력, 속도, 보압 3가지를 조합해서 문제를 해결해야 한다.

보압 : 사출공정의 마지막 단계에서 플라스틱의 수축이 일어나기 때문에 이를 보강하기 위하여 막판에 압력을 살짝 올려주는 공정

제품 두께에 따라 수축을 해결하는 방법

- 얇은 경우 : 높은 압력, 높은 속도, 보압은 가하지 않음

- 중간~두꺼운 경우: 높은 압력, 낮은 속도, 압력위주 조정

Strain (수축)

이것도 한국어로는 ‘수축’으로 부른다. 영어로는 Sink Mark와 Strain으로 구분해서 쓴다.

금형은 ‘코어’와 ‘캐비티’로 이루어져 있는데 이 둘의 온도차로 인해 주로 생기는 현상이다.

그리고 고온의 수지가 식는 과정에서도 이런 현상이 나타난다.

Sinkmark의 해결법과 같다.

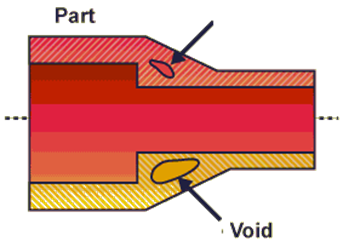

Void (공동)

Void를 영한사전에서 찾아보면 공허, 공동, 큰 구멍 등으로 나온다.

사출성형에서 얘기하는 Void는 보통 ‘공동’으로 번역하며 경우에 따라 ‘기포’로 부르기도 한다. 내가 있던 업계에서는 영어 그대로 ‘보이드’라고 불렀다.

플라스틱 제품 설계 쌩기초에서 ‘일정한 두께’로 만드는 것이 중요하다고 한 이유도 이런 이유 때문이다.

(참조 : 플라스틱 제품 설계 – 쌩기초)

Void는 주로 사진처럼 두꺼운 부분에 많이 생기며 외관상으로는 잘 티가 안나는데 제품을 잘라보면 단면에 저런 빈 부분을 찾을 수 있다.

그리고 저런 Void는 플라스틱 보다 알루미늄 다이캐스팅에 더 치명적이다.

(참조 : 알루미늄 다이캐스팅)

알루미늄 다이캐스팅의 단면에서 흔하게 발견할 수 있으며 높은 강도가 필요한 부분에 플라스틱 대신 비싼 알루미늄 다이캐스팅을 쓰는 경우가 많기에 알루미늄 다이캐스팅에서 더 치명적이다.

플라스틱에 생기는 Void는 두께가 두꺼운 부분에 주로 생기고 압축력이 부족한 부분에서 자주 생긴다.

금형온도를 올리고 용융수지온도를 낮추고 사출속도를 낮추고 배압, 보압을 올리고 사출시간, 보압시간을 길게 잡아서 문제를 해결한다.

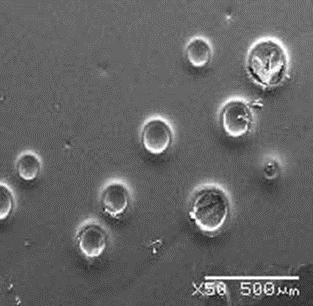

Void, Pinhole (기포, 핀홀)

현장에서 ‘기포’라고 부르거나 가끔 ‘핀 홀’로 부르기도 한다.

앞에서 쓴 ‘공동’으로 불리우는 Void는 큰 구멍을 의미하고 Pinhole은 작은 구멍을 의미한다.

사진에서 보듯 직경 0.5mm 이하의 자국들을 의미하며 육안으로 보면 작은 점들이 뚫린 것 처럼 보인다.

용융수지와 첨가물(윤활제, 이형제)의 열 분해, 금형 가스빼기 불량, 가열 실린더 내의 공기빼기 불량, 재료 건조불량(플라스틱은 습기를 빨아들이는 성질이 있다. 특히 원재료가 습기를 빨아들이면 이런 문제가 생긴다.)등이 원인이다.

(이형제 : 금형에서 제품이 잘 빠지도록 금형에 바르는 오일류 물질. 저가 플라스틱 새 제품을 만져보면 먼지 섞인 기름이 손에 뭍는 이유가 이 이형제 때문이다.)

용융 수지의 온도를 낮추고 수지가 실린더 내에서 머무는 시간을 낮추고 금형의 에어벤트(공기 빼기 구멍)확인, 실린더내 온도 구배 증가, 배압 증가, 계량속도 하강, 호퍼 아랫부분 냉각, 재료 건조 등으로 이 문제를 해결한다.

함께 읽어볼 만한 글